Grundlegend ist das Ziel von Lean Management die Aktivitäten innerhalb der Wertschöpfung zu optimieren. Dies bedeutet, dass vorhandene Prozesse umgestaltet, verschlankt, und im größten Veränderungsprozess sogar eliminiert werden.

Hierbei ist wichtig, dass das Ziel des Prozesses oder Aktivität im Vordergrund steht. Hierbei sind unterschiedliche Sichtweisen nötig. Auf der einen Seite ist es das Unternehmen selbst, welches internen Prozesse verändern kann. Die andere Seite ist der Kunde, also externe Aktivitäten.

Toyota Production System

Diese beiden grundlegenden Anforderungen hat Toyota (Taiichi Ōno) entwickelt. Damals wurde Lean Management unter dem Automobilhersteller innerhalb ihres TPS (Toyota Production System) eingeführt und fand schnell auch bei anderen Unternehmen Anklang. Das bewerte System wurde in den 90er Jahren im Buch „The Machine That Changed The World“ zusammengefasst und prägte seit dem den Begriff Lean Production.

Dieser Terminus enthält folgende Eigenschaften:

- Verantwortung übertragen

- Verschwendung vermeiden

- Kundenorientierung

- Konzentration auf das Wesentliche

- Das wesentliche Umsetzen

Da nicht jedes Unternehmen Ware produziert, wurde der Ansatz in ein generelles Prinzip, das Lean Management, abgeleitet. Hier gibt es eine Vielzahl an Auslegungen und Interpretationen.

Eine der Auslegung sind fünf Prinzipien, die in jedem Bereich innerhalb eines Unternehmens umgesetzt werden können:

- Kundenorientierung: Innerhalb eines Prozesses soll sich immer an den Wünschen des Kunden orientiert werden. Dies ist die Grundlage für jeden Prozess innerhalb eines Unternehmens. Die Grundlegende Frage hier lautet also: „Welchen Mehrwert bringt der Prozess für den Kunden?“

- Prozess analysieren: Ein Prozess ist nur so gut wie all seine Schritte. Hier wird analysiert ob alle Schritte eines Prozesses nötig sind. Hier wird der Prozess optimiert und an die Kundenorientierung ausgerichtet. Es kann vorkommen das sogar ganze Prozesse eliminiert werden, da sie keinen Mehrwert für das Ergebnis liefern. Ebenfalls ist die Möglichkeit gegeben, dass Prozesse zusammengefasst werden.

- Top-Down Sicht: Wichtig ist es ebenfalls einen Überblick zu den Prozessen zu behalten und Engstellen oder Unterbrechungen zu eliminieren. Dabei ist es wichtig alle Prozesse, Akteure und Schnittstellen zu kennen.

- Pull-Prinzip: Das Pull Prinzip richtet sich auf Kunden-Anfragen aus. Hierbei ist es nicht das Ziel so viel wie möglich (Push-Prinzip) umzusetzen, sondern genau die Kundenanforderungen zu treffen. Im Konkreten bedeutet es, das die Wertschöpfungskette von der Kundenseite betrachtet wird. Die Kundenseite kann an der Stelle variieren, es kann auch ein Ressourcenlager sein, dass mit den eigen produzierten Waren gefüllt wird. Hierfür kann beispielsweise Kanban genutzt werden, da es nach dem Pull-Prinzip funktioniert.

- Kontinuierliche Verbesserung: eine Idee des Lean Management ist die kontinuierliche Verbesserung. Kein Prozess ist in Stein gemeißelt und kann daher geändert werden. Jeder Prozess sollte laut Lean veränderbar sein und immer das Optimum an Output besitzen. Dieser Ansatz kann über „Lesson-Learned“ Ansätze, KVP oder PDCA-Zyklen (s.u.) realisiert werden.

Die Verlustphilosophie

Innerhalb des Lean Management Ansatzes sind ebenfalls Antipattern vorhanden. Hier wird sich ebenfalls in Toyotas TPS bedient. Diese werden als die „drei Mu“ innerhalb der Verlustphilosophie bezeichnet. Diese lauten:

- Muda: Verschwendung

- Mura: Unausgeglichenheit

- Muri: Überlastung

Unter Muda bedeutet grundlegende Verschwendung. Hier soll darauf geachtet werden, dass es nicht zu überflüssiger Materialbewegung, hohen Lagerbeständen, Ausschuss oder Überproduktion, Wartezeiten, schlechte Ergonomie kommt.

Die Unausgeglichenheit (Mura) gilt den Prozesszeiten. Hier sollte immer eine Synergie entstehen. Damit ist gemeint, dass Prozesse die gleichzeitig ablaufen und in einen gemeinsamen Endpunkt besitzen zur gleichen Zeit abgeschlossen werden sollen, damit der nächste Prozess nicht warten muss.

Muri, die Überlastung, bezieht sich vor allem auf Employees. Diese sollten nicht überbeansprucht werden, da dadurch Fehler auftreten können. Ebenfalls kann Übermüdung und Stress ein erheblicher Faktor für Krankheit und Ausfall sein.

Grundlegend bedeutet Lean Management:

„Werte ohne Verschwendung schaffen“

Um Lean Management umzusetzen gibt es eine Vielzahl an Werkzeugen. Wir haben Ihnen einige aufgelistet.

Kaizen

Grundlegend ist Kaizen kein echtes „Werkzeug“, es ist mehr eine Einstellung. Diese Grundeinstellung von Mitarbeitern besagt, dass es immer etwas zu verbessern, vereinfachen oder zu optimieren gibt. Hiermit wird oft der Kontinuierliche Verbesserungsprozess mit beschrieben. Kaizen ist eine intrinsische Motivation, die immer nach Perfektion und 0-Fehler Politik strebt.

Lean Leadership

Was wäre eine gute Philosophie ohne dass das Leadership Team die Ideen vorlebt. Natürlich müssen Führungskräfte die Philosophie leben, bevor sie es von anderen erwarten. Hierbei gilt: „Führen durch Vorbild“. Viele Angestellte haben Angst vor dem Begriff Lean, da es für sie oft mit Auflösen von aktuellen Strukturen zu tun hat. Natürlich können sich durch den Einsatz von Lean Management neue Aufgaben ergeben. Allerdings ist das Ziel ein einfacheres wertschöpfendes Arbeiten und keine Entlassungswelle.

KVP

Grundlegend geht es im Kontinuierlichen Verbesserungsprozess um eine stetige Verbesserung am eigenen Arbeitsplatz. Wie im Kaizen ist es wichtig sich mit vielen kleinen und schnell zu realisierenden Maßnahmen dem großen Ziel zu nähern. Hierbei wird nach jeder Iteration überprüft, ob der Prozess im Vergleich zur vorherigen besser zu den Anforderungen passt. Das Ziel ist es kein großes Projekt drauf zu machen, sondern einen kontinuierlichen Prozess zu leben. Hier ist ein Vertreter der PDCA-Prozess der weiter unten erläutert wird.

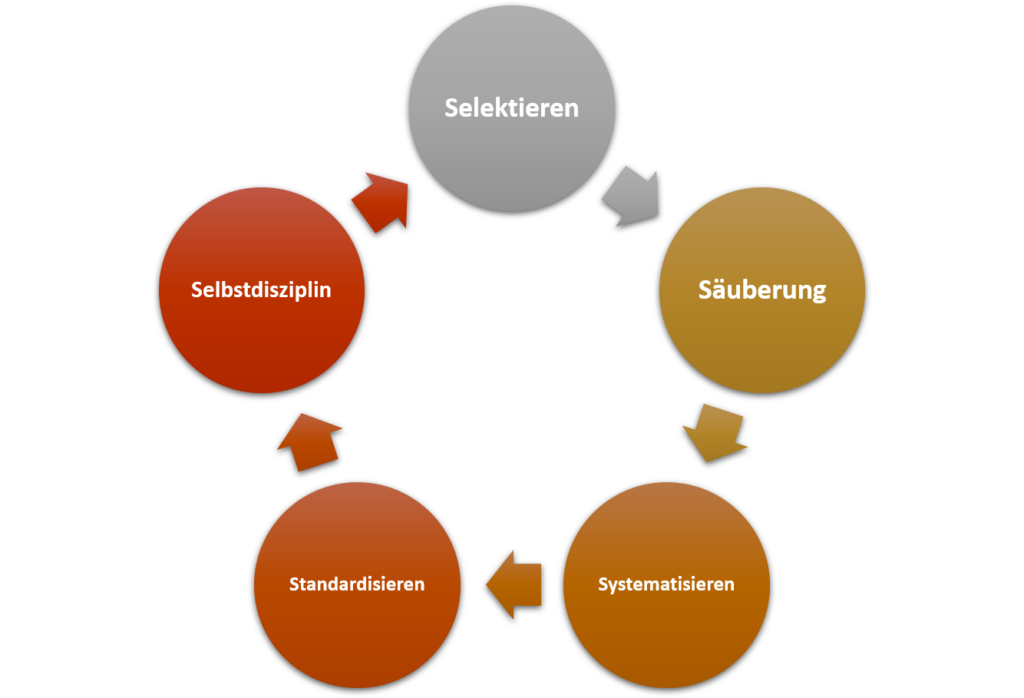

5S-Methode

Innerhalb dieser Methode wird der Arbeitsplatz aufgeräumt. Hierbei wird das Muda aus der Verlustphilosophie behandelt. Durch diese Technik soll Verschwendung reduziert werden. Die 5 „S“ stehen im Original für Seiri (Selektieren), Seiton (Systematisieren), Seiso (Säuberung), Seiketsu (Standardisieren), Shitsuke (Selbstdisziplin).

Selektieren: Innerhalb dieses ersten Schrittes wird der Arbeitsplatz sortiert. Es werden alle Objekte, die nicht für die Arbeit benötigt werden, entfernt. Hierbei geht es um Materialien, Hilfsmittel, Tools und Projekte, die nicht wichtig für die aktuelle Durchführung sind. Tipp: Es ist ratsam seine Emails 2-mal bewusst am Tag anzusehen. Dadurch wird man nicht aus der aktuellen Arbeit gerissen.

Säuberung: Wenn der Arbeitsplatz zu schmutzig ist, lässt es sich nicht gut arbeiten. Ein gepflegter Arbeitsplatz lässt mehr geistige Entfaltung zu als ein schmutziger.

Systematisieren: Sobald alles vom Arbeitsplatz entfernt worden ist was nicht nötig ist, wird sortiert. Hierbei wird beispielsweise die Zugriffshäufigkeit, der Lagerort und die Reihenfolge mit beachtet.

Standardisieren: Durch umorganisieren, Arbeitsplatzwechsel können Neuorientierungen entfallen. Es gibt gewisse Standards beim Reinigen der Arbeitsfläche. Natürlich ist das ein einfaches Beispiel. Wenn allerdings Installationsroutinen oder Arbeitsroutinen immer gleich Ablaufen, kann Zeit und Gedankenkraft gespart werden.

Selbstdisziplin: Selbstdisziplin ist eine der wichtigsten Grundlagen, da nur durch eigenes Überwachen die vorher genannten 5-S umgesetzt werden können.

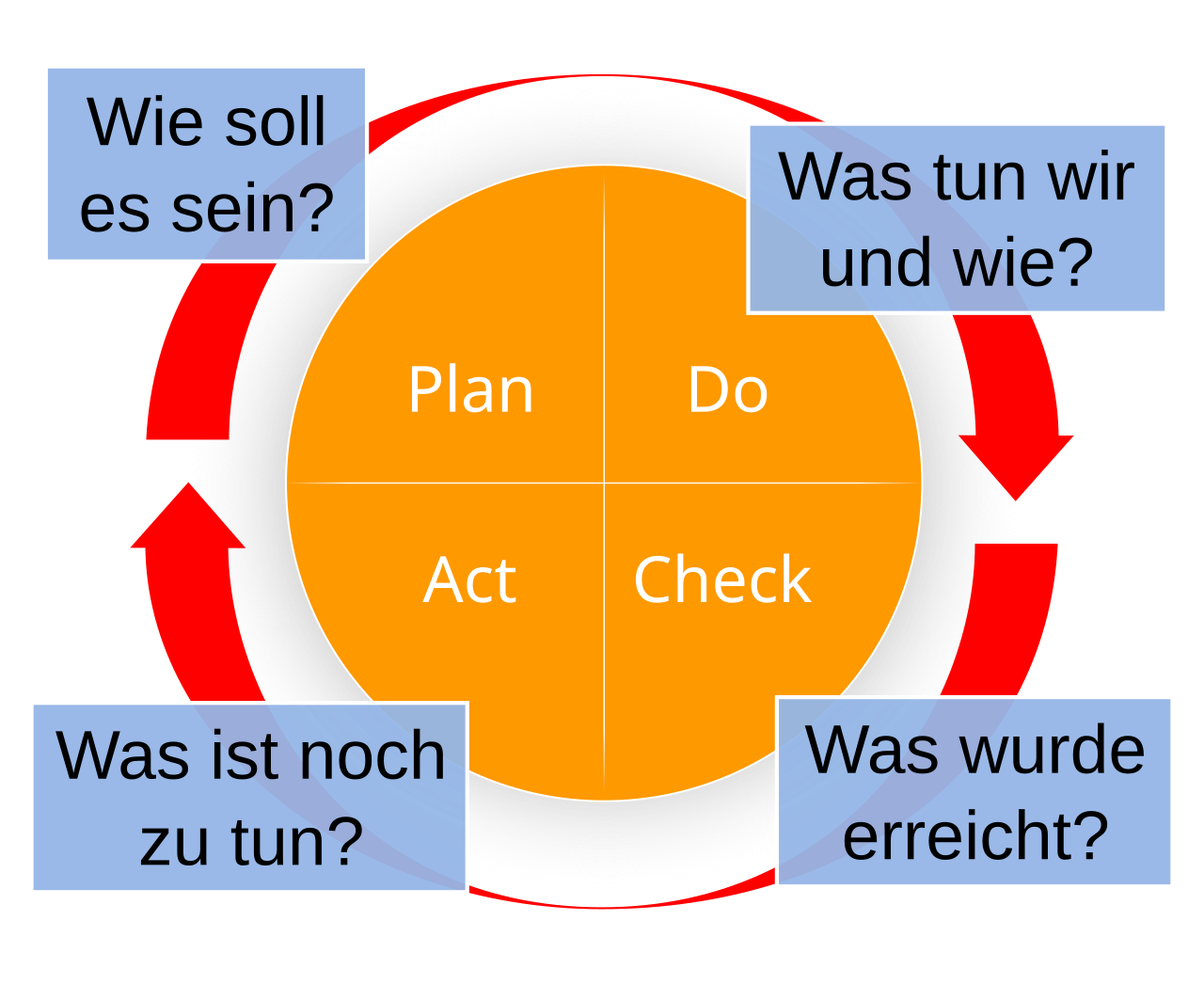

PDCA-Zyklus

Innerhalb des PDCA Zyklus geht es um eine weitere Möglichkeit des KVP. Innerhalb diesem werden 4 Stati wiederholt durchlaufen, „Plan, Do, Check, Act“.

Plan: Hier wird eine Hypothese (Annahme) getroffen, appwelche die aktuelle Situation zu bessern soll. Hier wird kein genaueres Vorgehen beschrieben, lediglich die Hypothese. Tipp: Formulieren Sie an dieser stelle einen klaren Satz mit Zielvorgaben.

Do: Do kann unterschiedlich groß sein. Hierbei geht es um die „Anfrage“ an die Situation. Die Größe kann von Projekt, bis hin zu einem neuen Produkt alles sein. Allerdings gilt das Do nur für diese Anfrage.

Check: Das Do wird jetzt durch das Check überprüft, ob die Hypothese funktioniert hat. Analysen und Überwachung innerhalb dieser Phase machen es möglich eine klare Aussage zu treffen.

Act: Sobald die Hypothese klar überprüft worden ist, und Analysen Bestätigung eingebracht haben, kann die Herangehensweise in bereits vorhandene Prozesse integriert werden. Ebenfalls kann von diesem Schritt aus erneut von vorne begonnen werden.

Kanban

Kanban ist eine Methode in der Karten beschrieben werden, welche für einzelne Aufgaben stehen. Diese Karten werden auf einer Pinnwand (Board) hinterlegt und abgearbeitet. Hier gilt das Pull-Prinzip, welches ein Grundprinzip des Lean Management darstellt. Hier gelten vier Grundprinzipien und sechs Kernpraktiken.

Hier sind ein paar der Methoden welche innerhalb Lean Management umgesetzt werden können. Es gibt viele Ansätze die dem Grundprinzip „Werte ohne Verschwendung schaffen“ treu sind und das Ziel verfolgen. Jede Firma hat ihre eigene Vision und muss entscheiden welche dieser Methoden für sie passt.